CO2-nøytral produksjon av fiskekasser, urørt av menneskehender

Publisert den 18.04.2024 av Sveiseverkstedet K. G. Karlsson AS

Kraftkilden i produksjonen er damp fra elektriske dampkjeler, noe som gir uante energieffektive muligheter for fabrikken.

På Jøsnøya i Hitra står Bewi sin nyeste fabrikk. Denne er spesialutviklet for å produsere emballasje til oppdrettsnæringen, nærmere bestemt Lerøy og Mowi som er lokalisert bare noen steinkast unna.

- Bewis mest moderne og effektive fabrikk

Bewi har hele 9 fabrikker rundt om i Norge som produserer både fiskekasser og annen emballasje, samt isolasjon til bygg- og anleggsbransjen. I tillegg har de flere fabrikker i en rekke andre land.

Les også: Ny fabrikk for produksjon av fiskekasser på Island

- Fabrikken på Hitra er den mest moderne og effektive som Bewi har til produksjon av fiskekasser. Siden vi her bare produserer én type produkt, har vi i større grad fått spesialtilpasset og effektivisert produksjonen, forklarer Rune Aas som er fabrikksjef på Bewi Hitra.

Kassene blir både produsert, med mottakers egen logo, samt losset i lastebiler for frakt, uten at en eneste person rører ved dem.

Totalleverandør på dampsystem og røropplegg

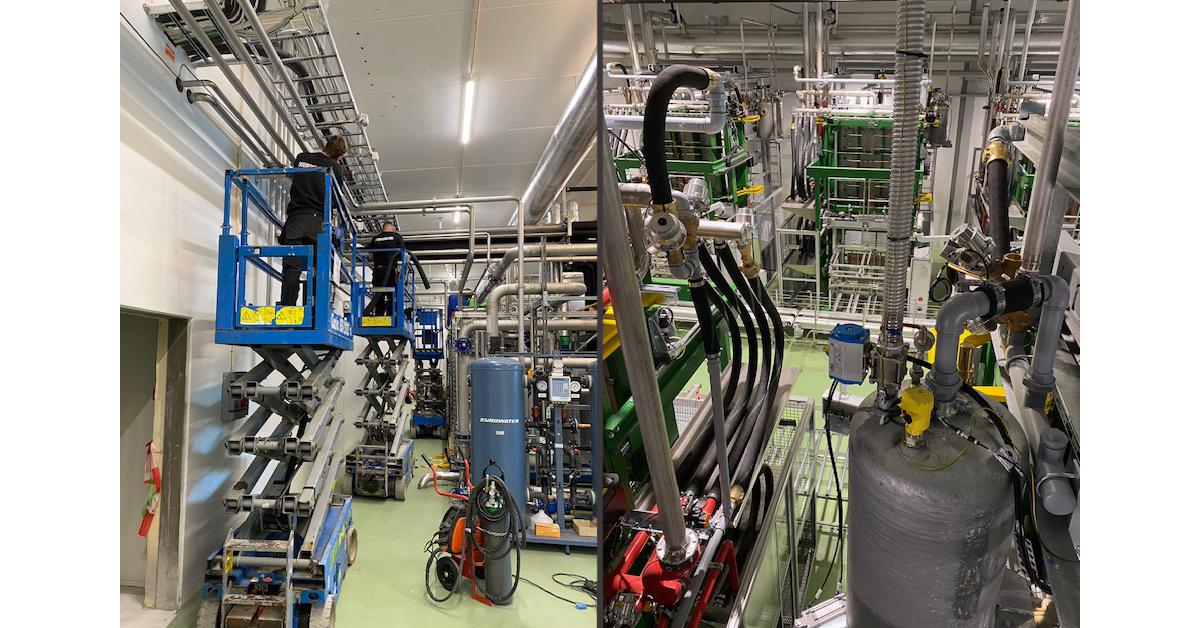

Sveiseverkstedet K. G. Karlsson ble tidlig involvert i arbeidet med den moderne fabrikken og har stått for prosjektering og montering av dampsystemet, så vel som alt av røropplegg.

- Vi er veldig glad for å ha samarbeidet med Sveiseverkstedet K. G. Karlsson på dette prosjektet. De er veldig selvgående og løsningsorienterte. De har også vært en god sparringspartner som har kommet med forslag til løsninger når vi har trengt det, sier Rune.

Helautomatisk produksjon

Bewi har et gjennomgående fokus på bærekraft, og den nye fabrikken er selvsagt også prosjektert og bygget med miljøvennlige løsninger i fokus. Hovedkraftkilden i fabrikken er dampkjeler som drives med elektrisitet, istedenfor mer tradisjonelle drivstoff som diesel, gass eller fiskeolje.

Enkelt forklart produserer de elektriske dampkjelene damp som brukes til å drifte de ulike maskinene i fabrikken. Når dampen har gjort jobben sin, vil den avkjøles og bli til vann, som igjen blir ført tilbake til dampkjelen, for så å bli varmet opp og brukt på nytt.

- Vi valgte el-dampkjeler for å kunne bidra til det grønne skiftet. Av samme grunn er fabrikken også prosjektert for å kunne utnytte mest mulig av overskuddsvarmen som genereres, forklarer Rune.

Overskuddsvarmen går i dag blant annet til å varme opp fabrikken, samt til snøsmelting via rørsløyfer med glykol som ligger under asfalten i lastesonen. I tillegg er det tilrettelagt for å kunne dele overskuddsvarme med andre fabrikker i området.

- Det er jo egentlig bare fantasien som setter grenser for hva vi kan gjøre, men jeg syns vi har fått til mange energieffektive løsninger her på fabrikken, sier Rune.

Kilometervis med rør

For at Bewi skal kunne produsere fiskekasser av isopor, trengs det mer enn bare damp. Både trykkluft, kjølevann, vakuum og isoporperler er en del av prosessen. Alt dette går gjennom et komplekst og nøye gjennomtenkt rørsystem, prosjektert og montert av Sveiseverkstedet K. G. Karlsson.

- Det er et veldig omfattende røropplegg som skal til for å få en slik fabrikk til å fungere optimalt. Bare et par millimeter i avvik kan få store konsekvenser for det ferdige resultatet, sier Christoffer Svendsen, avdelingsleder i Sveiseverkstedet K. G. Karlsson.

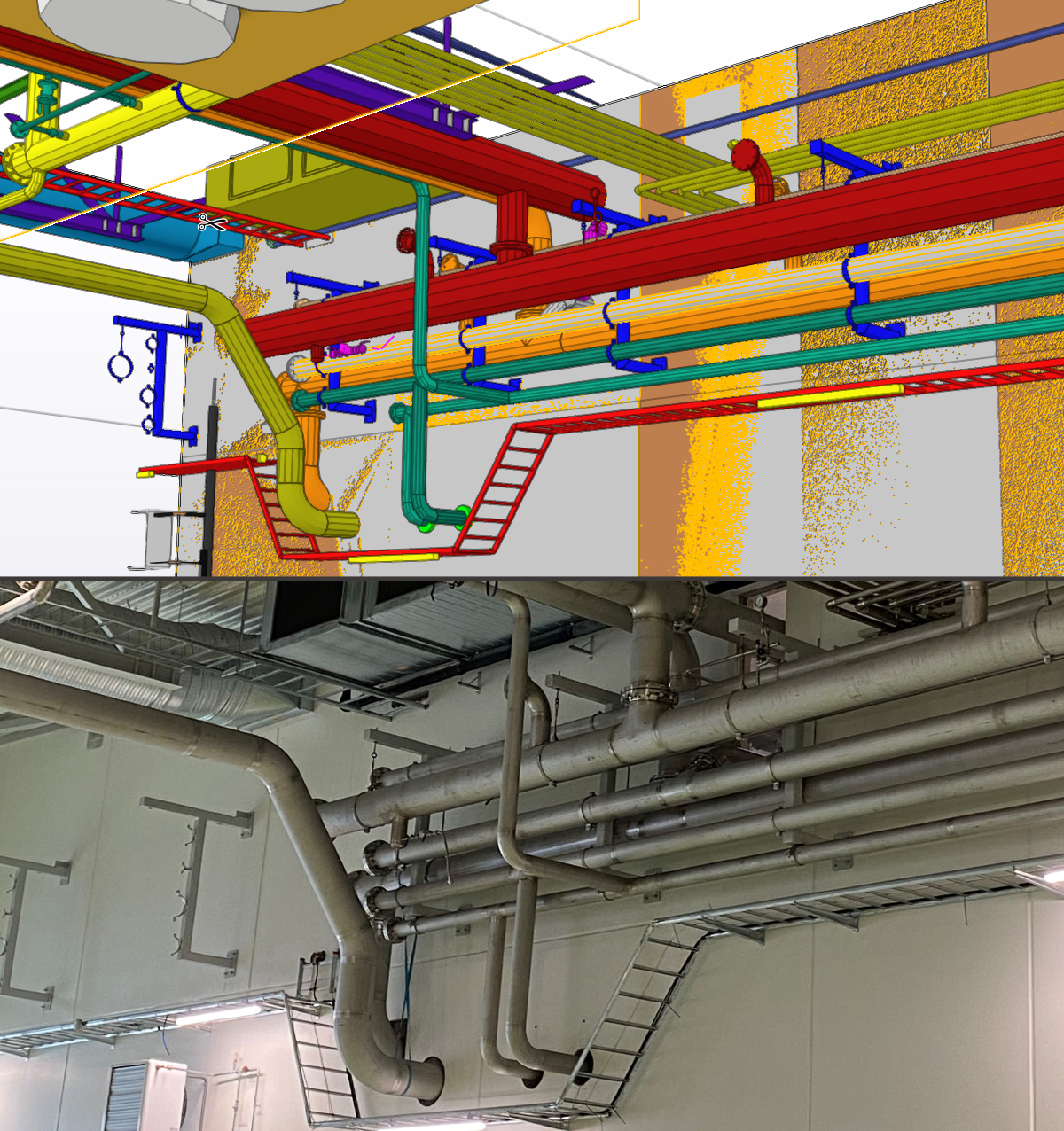

De mange kilometerne med rør ble først nøye planlagt med detaljerte 3D-tegninger. Deretter ble jobben å gjøre om 3D-tegningene til ferdige løsninger i fabrikken, noe både Sveiseverkstedet og fabrikksjefen kan melde om at ble en suksess.

- Jeg er imponert over jobben som har blitt gjort og resultatet vi har fått. Alt er veldig gjennomtenkt og gjennomført, sier Rune.

Tøff tidsramme

Første spadetak på tomten hvor Bewi sin nye fabrikk står i dag, ble tatt i oktober 2022. Bare 8 måneder senere stod fabrikken klar til bruk.

- Det er ganske mye som skal gjøres når man setter opp en fabrikk helt fra grunnen av, så det er imponerende levert av alle parter, sier en fornøyd fabrikksjef.

Rune selv startet som fabrikksjef i januar 2023 og gikk da rett inn i arbeidet med å koordinere byggingen av fabrikken.

- Jeg ble som en mellommann mellom Bewi og Sveiseverkstedet K. G. Karlsson og de andre leverandørene som jobbet med prosjektet. Vi hadde et veldig fint samarbeid hvor vi alle var som et stort team. Det var til tider komponenter i fabrikklokalet som måtte flyttes rundt, alt etter hva det skulle jobbes med. Det ble litt av en logistikk, men gikk veldig sømløst når alle var så serviceinnstilte og hjelpsomme, forklarer Rune.

Også Sveiseverkstedet K. G. Karlsson sine medarbeidere som har jobbet på prosjektet er takknemlig for erfaringen.

- Det har vært utrolig spennende å få være med på dette omfattende prosjektet som er så spisset i fokuset på energieffektivisering og miljø. Når vi ser hvor tett opp til virkeligheten den ferdige fabrikken er, sett opp mot hva som ble prosjektert, blir vi veldig stolte over resultatet, sier Christoffer.

Vil du vite mer om hvordan vi kan hjelpe din bedrift? Her kan du lese mer om produktene og tjenestene Sveiseverkstedet K. G. Karlsson leverer.